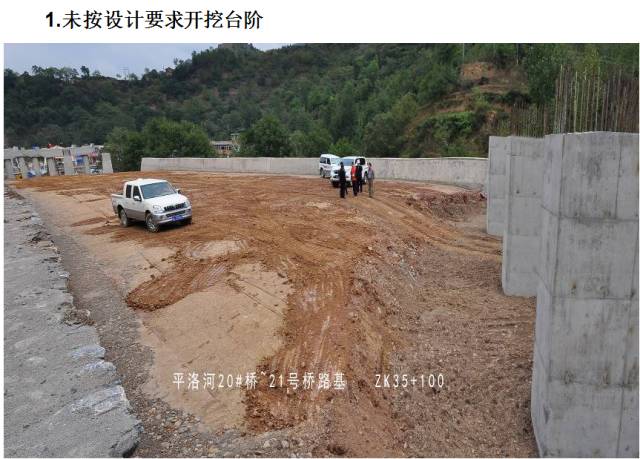

桩基施工方案,三维配图!

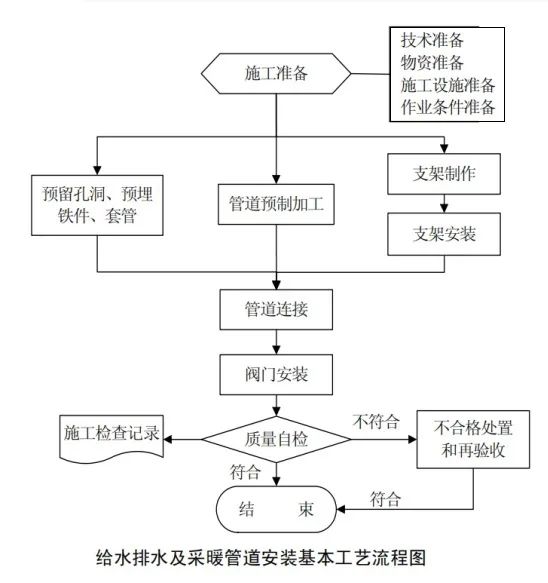

1.施工工艺流程

2.施工工艺方法

| 序号 | 施工工艺方法 | 主要工作内容 | 示意图 |

|---|---|---|---|

| 1 | 施工准备 | (1)熟悉地质勘查报告,设计文件,计算并核对桩基坐标及高程。

(2)场地规划,沉淀池,泥浆循环系统等,钢筋加工场地准备等。 (3)对所有施工人员进行技术交底,安全教育培训。

|

|

|

|||

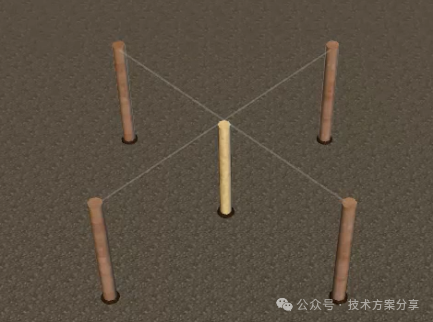

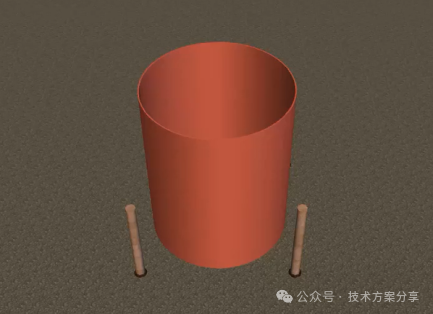

| 2 | 测量定位 | (1)在桩位处用木桩定位,木桩顶部用钢钉精确标示,并在四周设置四个护桩。

(2)钻孔过程中通过护桩及十字中心线对桩位校核。 |

|

护桩定位 |

|||

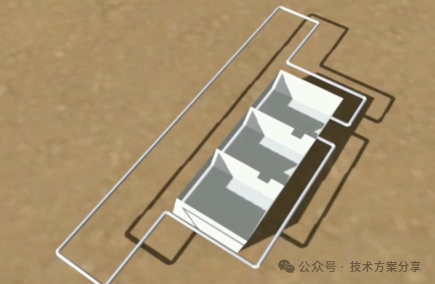

| 3 | 护筒埋设 | (1)护筒采用0.5cm厚钢板卷制,内径大于钻头直径100mm,上部开设1~2个溢浆孔。

(2)护筒中心与桩位中心的偏差不得大于20mm。护筒埋设深度不小于2.5m,下端外侧采用黏土填实,高度满足孔内泥浆面高度的要求。 |

|

护筒埋设 |

|||

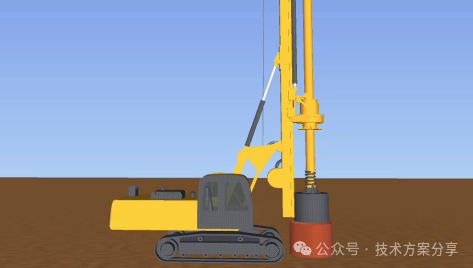

| 4 | 钻机就位 | (1)钻机就位。

(2)调整钻机平整度、垂直度。 |

|

钻机就位 |

|||

| 5 | 钻进成孔 | (1)钻孔作业应连续进行,不得中断。钻进过程中,每钻进3m,检查一次钻杆的垂直度。

(2)钻孔过程中,专人测定泥浆技术参数,置换泥浆,记录地层参数,并与设计参数核对。 (3)终孔过程中采取计算钻杆长度、机高、机上余尺的方法计算孔深,防止超钻。 |

|

钻进成孔 |

|||

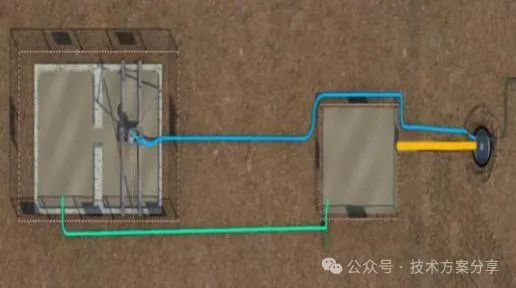

| 6 | 清孔 | (1)钻至设计标高后,对孔径、孔深、垂直度进行检查确认合格后,即进行清孔。

(2)清孔可采用换浆方法,在清孔排渣时,必须保证孔内水头高度,防止塌孔。 |

|

清孔 |

|||

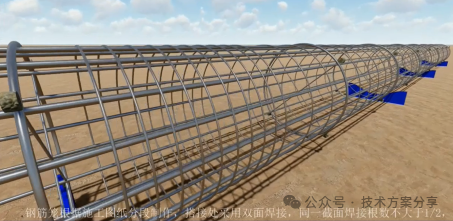

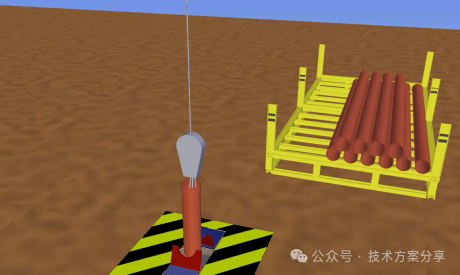

| 7 | 钢筋笼(格构柱)制作安装 | (1)按照图纸要求加工制作钢筋笼(格构柱与钢筋笼可靠焊接成整体),报监理工程师验收。

(2)采用汽车吊或履带吊吊装钢筋笼,根据现场情况采取分段或整体下放至设计标高。 |

|

钢筋笼加工

|

吊放钢筋笼 |

||

| 8 | 安放导管、二次清孔 | (1)分节安放导管,导管下放前在地面做好试压密水试验,检验密闭性。

(2)导管下放至下口离孔底30~50cm。 (3)根据孔内泥浆、沉渣厚度情况采用换浆液法进行二次清孔。 |

|

安放导管 |

|||

| 9 | 灌注混凝土、制作试件并养护 | (1)保证首批混凝土灌注量,灌注过程中,导管埋入混凝土深度宜为2~6m。严禁将导管提出混凝土灌注面。

(2)制作试件并养护。 |

|

灌注混凝土 |

|||

4.施工工艺

(1)泥浆护壁钻进

正循环成孔时,应根据地质特点,要把好三关:进尺关、泥浆比重关、垂直度关。

进尺根据施工工程地质、水文条件,施工中密切注意各土层的变化,及时调整施工进尺。

(2)冲击成孔

采用冲击成孔施工方法时,每钻进1~2m检查一次成孔的垂直度情况。如发现偏斜应立即停止钻进,采取措施进行纠偏。对于变层处和易于发生偏斜的部位,应采用低锤轻击、间断冲击的办法穿过,以保持孔形良好。

(3)硬岩旋挖钻成孔施工原理及流程

旋挖钻机成孔工艺是通过底部带有活门的桶式钻头利用动力头驱动钻杆、钻头回转破碎岩土,并直接将其装入钻斗内,然后再由钻机提升装置和伸缩钻杆将钻斗提出孔外卸土这样循环往复不断地取土卸土,直至钻至设计深度。

(4)钢筋笼制作与吊放

钢筋笼在平整的加工场内,整体制作成型,主筋采用搭接焊接长,加强箍筋采用双面搭接焊或接驳器连接,螺旋筋和主筋连接采用电弧点焊焊接。其加工尺寸、焊接质量、位置符合设计要求。

(5)导管安装

钢筋笼吊装完成后,进行混凝土浇筑导管安装。采用Ф260导管,导管间用丝扣联结牢固,并加设密封圈。导管安装前应作水密封试验,试验压力根据施工计算承压力的1.5倍考虑。导管安装时调整吊机吊钩位置使导管尽量置于孔的中间,缓慢下放导管,避免碰撞钢筋笼,严禁猛起猛落,管口与孔底保持30~50cm间距,确保管内混凝土畅通。

(6)混凝土灌注

混凝土灌注采用导管法水下混凝土灌注,采用商品混凝土。

灌注前,需对孔底沉碴厚度进行测定,如沉碴厚度超过规定标准时,应进行第二次清孔,采用高压空气喷射清孔。

混凝土灌注必须保持连续进行,防止断桩。浇筑过程中应勤量测,勤拆管,始终保持导管埋深在2~6m之间。最后一次拆管时要缓慢提升导管,以免孔内因导管拆除留下的空间,不能被周围混凝土所填充,桩体中出现空芯。施工过程中严禁将导管提出混凝土面,以免形成断桩,同时严禁将导管埋置过深,以防混凝土堵管或钢筋笼上浮。

为确保桩头混凝土质量达到设计要求,桩芯混凝土需超浇50cm,浇筑过程应作好详细记录。

在混凝土灌注过程中,为防止钢筋笼上浮,开始灌注混凝土时放慢灌注速度。

混凝土施工过程中,要严格检测混凝土坍落度并按照实验规程作好试块及试验记录。

灌注过程中要及时测量混凝土面高度,当确认已灌注至设计标高时,方可停止灌注,拔出导管。